Колонии по алгоритму: как робот берет на себя рутинную работу ученых

Инженеры и разработчики BIOCAD вместе с коллегами из других подразделений создали робота отбора проб колоний. Он помогает исследователям в лабораториях быстро находить среди множества бактериальных колоний те, что подходят для дальнейшей работы. Для точного выбора робот использует нейросеть, которую обучили на десятке тысяч изображений.

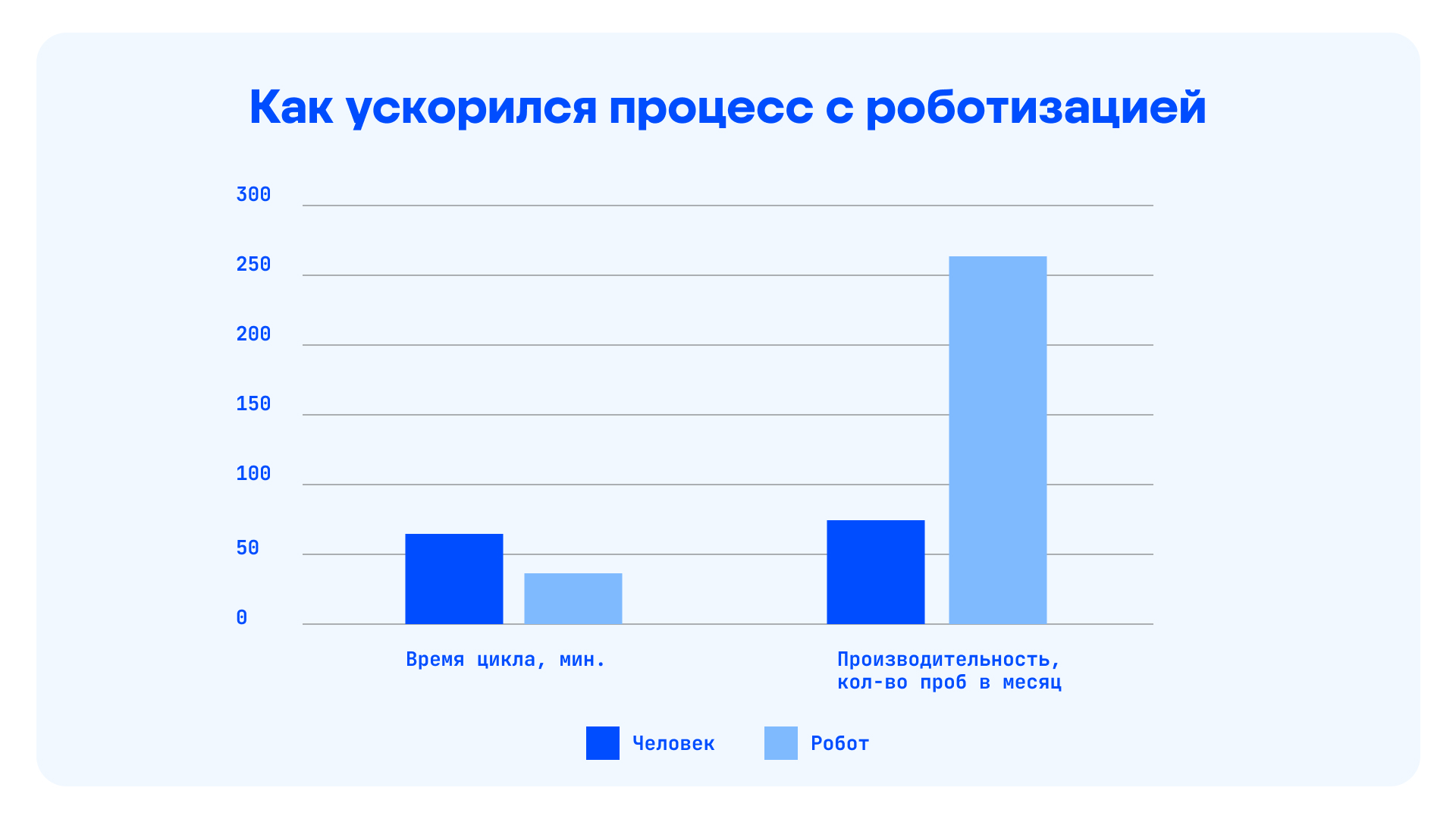

Теперь самую утомительную часть лабораторной работы — рутинный отбор колоний — робот берет на себя. Благодаря этому время переноса колоний сократилось на 41%, а производительность процесса выросла почти в 4 раза — с 70 до 260 проб в месяц. Рассказываем, как устроен робот и как удалось реализовать такой крупный проект внутри компании — от этапа разработки до внедрения.

Зачем понадобился робот

Для разработки многих препаратов сотрудникам лабораторий BIOCAD ежедневно приходится вручную отбирать множество бактериальных колоний и выявлять, какие из них подходят для дальнейшего использования, а какие — нет. Некоторые колонии, произведенные от родительских бактерий, слипаются или деформируются. Такие бактерии в дальнейшем нельзя использовать в работе.

Например, в лабораториях Департамента разработки генотерапевтических препаратов постоянно проводится анализ бактериальных колоний кишечной палочки.

До роботизации процесса нужные колонии отбирали так: вручную переносили колонии бактерий из чашки Петри на специальный планшет с лунками. В ходе процесса колонии могли повредиться, а вероятность ошибки при таком отборе была около 6%.

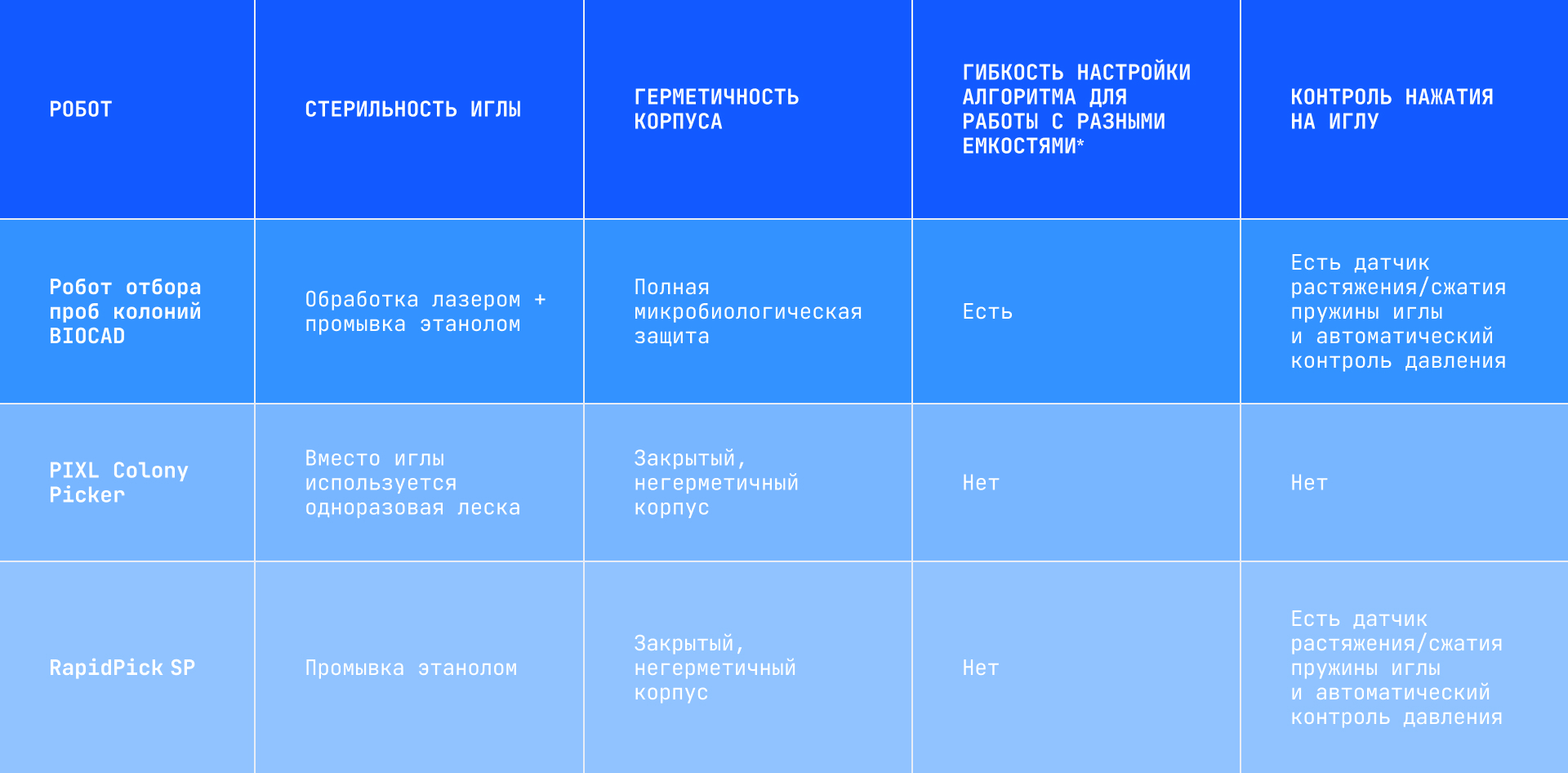

Примерно полтора года назад сотрудники из Группы разработки и оптимизации технологий решили, что процесс нужно попробовать автоматизировать. Изначально рассматривали возможность приобретения готового прибора для переноса проб колоний зарубежных производителей: RapidPick SP от Hudson Lab Automation и PIXL от Singer Instruments, но эти приборы не соответствовали потребностям департамента, к тому же из-за санкций сделать это было затруднительно.

Тогда коллеги обратились за помощью в Департамент автоматизации технологических процессов для разработки собственного прибора.

Мы, как инженеры, сразу поняли, что это наша возможность попробовать сделать что-то совершенно новое и получить новые навыки и экспертизу.

В BIOCAD специалисты департамента уже реализовали множество проектов по автоматизации производства, но в области роботизации компания делала акцент на готовые покупные решения. Поэтому сначала нужно было изучить аналоги, представленные на рынке. Информации в открытом доступе было немного, но все же достаточно, чтобы понять принцип работы устройств.

Часть команды, работавшей над созданием робота отбора проб колоний BIOCAD

Дальше важно было не просто повторить чужие решения, а адаптировать концепцию под реальные задачи и специфику лабораторий BIOCAD, чтобы итоговая система максимально отвечала всем потребностям.

Чем робот BIOCAD отличается от зарубежных аналогов

У зарубежных устройств есть свои конструктивные особенности. Например, у PIXL Colony Picker вместо иглы используется одноразовая леска, что делает его обслуживание сложнее и дороже. Кроме того, у обоих приборов отсутствует микробиологическая защита, поэтому их использование возможно только в ламинарных зонах.

Какие фичи добавили инженеры BIOCAD. В отличие от аналогов, после каждого забора пробы игла проходит стерилизацию лазером в течение двух секунд, а после — обработку этанолом. Микробиологическую безопасность обеспечивает воздушный барьер — это позволяет устанавливать прибор вне ламинарных зон.

Помимо этого, робот BIOCAD контролирует силу нажатия иглы на агар, что позволяет не травмировать колонии при отборе пробы.

* Чашками Петри и планшетами

Челленджи в разработке

Создание робота заняло полтора года, из которых один год ушел на активную разработку — эксперименты и выбор оптимальных решений.

При разработке необходимо было учесть следующие факторы:

- ограниченную площадь помещения, выделенного под прибор;

- минимизацию использования расходников;

- ограничения по весу, связанные с допустимой нагрузкой на пол;

- легкость очистки прибора;

- удобство обслуживания и ремонта на месте эксплуатации;

- возможность быстрого запуска процесса отбора проб.

Как удалось достичь биобезопасности

Изначально робот планировался для работы в ламинарном боксе, однако производители подобных устройств сообщили, что боксов необходимых размеров попросту не существует. Самым очевидным решением было создание отдельной ламинарной комнаты, но этот вариант не соответствовал требованиям внутреннего заказчика.

В результате было принято решение спроектировать воздушный барьер, который обеспечивает необходимый класс микробиологической безопасности А2.

В конструкции воздушного барьера используется покупной воздушный нож, создающий тонкий ламинарный поток воздуха. Далее поток направляется в вакуумную рампу, интегрированную в рабочий стол робота. Система также оснащена двумя HEPA-фильтрами: входным — для подачи воздуха к ножу, и выходным — для очистки воздуха от загрязняющих частиц.

За счет чего игла остается стерильной на протяжении всего процесса

Перед каждым отбором пробы вольфрамовая игла промывается в проточной мойке собственной разработки с использованием 70%-го этилового спирта, после чего дополнительно стерилизуется лазером.

Как устроены камера и освещение робота

Евгений Дьяченко, руководитель Отдела АСУТП, рассказывает, что инженеры изначально планировали подсвечивать колонии сверху, но из-за свойств агар-агара фотографии получались с бликами и засветами. Такое качество оказалось непригодным для работы машинного зрения.

В результате подсветку разместили под чашкой с агар-агаром, дополнительно используя рассеиватели света. Это обеспечило равномерное освещение всей поверхности чашки и позволило получать фотографии нужного качества.

Михаил Михайлов, инженер-программист АСУТП, отмечает, что настройка камеры также потребовала значительных усилий: пришлось переписать драйвер, чтобы камера работала в нужном режиме. Подстроить стороннее устройство под требования системы оказалось нетривиальной задачей.

Особенности 3D-моделирования робота

Была создана 3D-модель робота, на основе которой изготовили чертежи деталей для сборки.

Изначально у меня уже были некоторые познания в области аэродинамики. Я пытался самостоятельно разрабатывать модель воздушного барьера, состоящего из вакуумной рампы и воздушного ножа. Детали рампы печатал на 3D-принтере в натуральную величину, после чего проверял работу воздушного барьера в коробе с размерами, соответствующими рабочей камере робота. Испытания с дым-машиной показали, что моих знаний оказалось недостаточно, поэтому пришлось осваивать программу воздушного симулятора и ставить эксперименты виртуально.

Одной из самых интересных задач для инженеров стала разработка рабочего стола с интегрированными воздушными каналами: необходимо было тщательно рассчитать все сечения, углы и переходы, чтобы прибор соответствовал нужным размерам и требованиям лаборатории.

Как устроены нейросети, которые использует робот

После внедрения робота уровень ошибок снизился с 6 до 0,8%. Прибор использует два подхода к распознаванию изображений.

Первый — свёрточные нейросети (CNN), которые позволяют распознавать колонии на чашке Петри и классифицировать их по цвету.

Второй — алгоритмы компьютерного зрения, которые выполняют ту же функцию.

Оба подхода обеспечивают достаточную точность. В зависимости от доступных вычислительных ресурсов система переключается между ними.

Одним из вызовов стала калибровка: необходимо, чтобы игла диаметром 0,5 мм попадала в колонии диаметром 1 мм, координаты которых рассчитываются на основе фотографии чашки Петри.

Как удалось сделать робота недорогим и эффективным

Желания отдавать разработку на аутсорс не было. В том, чтобы создать прибор, который в российском биотехе никогда не делали, команда нашла большой внутренний драйв.

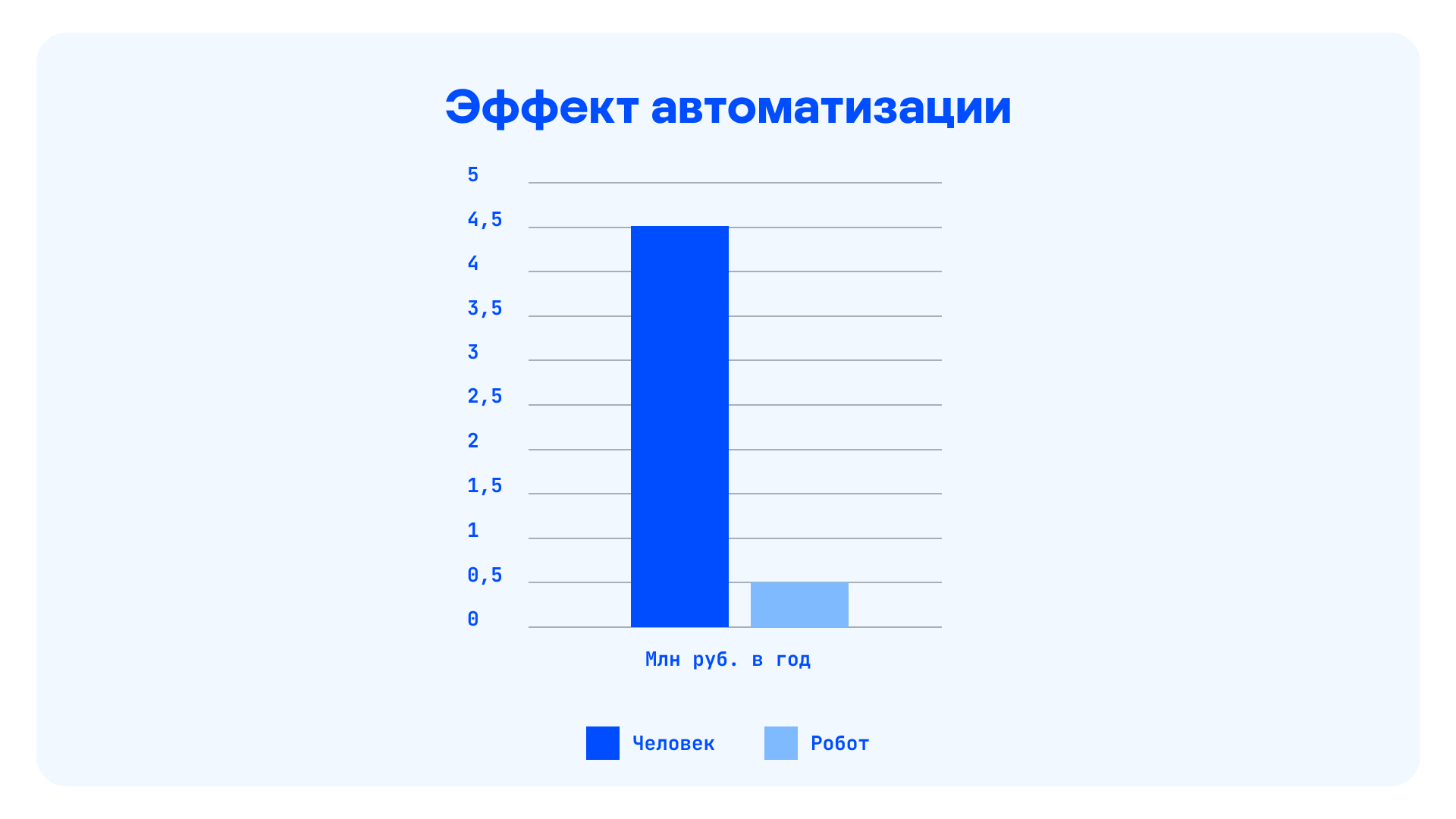

Также это помогло значительно сократить расходы на создание робота и его комплектующие: привлечение внешних подрядчиков во многих случаях обошлось бы дороже.

До появления робота отбором проб колоний занимались трое сотрудников лаборатории — обычно для этого привлекали стажеров. Теперь задачу может выполнить один человек — и не вручную, а как оператор прибора. Для того чтобы запустить робота, нужно загрузить в него чашки Петри с колониями бактерий и планшет, нажать на «Старт» и дальше заниматься другими задачами. По окончании цикла специалист получает оцифрованные результаты отбора.

Многие монотонные операции человек уже не должен выполнять в XXI веке. Лучше, если время и внимание специалистов будут сосредоточены на разработке лекарственных препаратов, новых формул и девайсов. К тому же у лаборантов не такие «острые глаза», как у камеры, а рука все равно может дрогнуть — в отличие от робота.

Использование робота для такой работы — в 9 раз дешевле, чем привлечение человеческого труда. На обработку иглы робота спиртом для дезинфекции, периодическую замену HEPA-фильтра и электроэнергию компания потратит меньше, чем на зарплату трех сотрудников.

Кроме того, робот выполняет свои задачи быстрее почти в 4 раза: 260 проб за рабочий день у «машины» против 70 проб у человека.

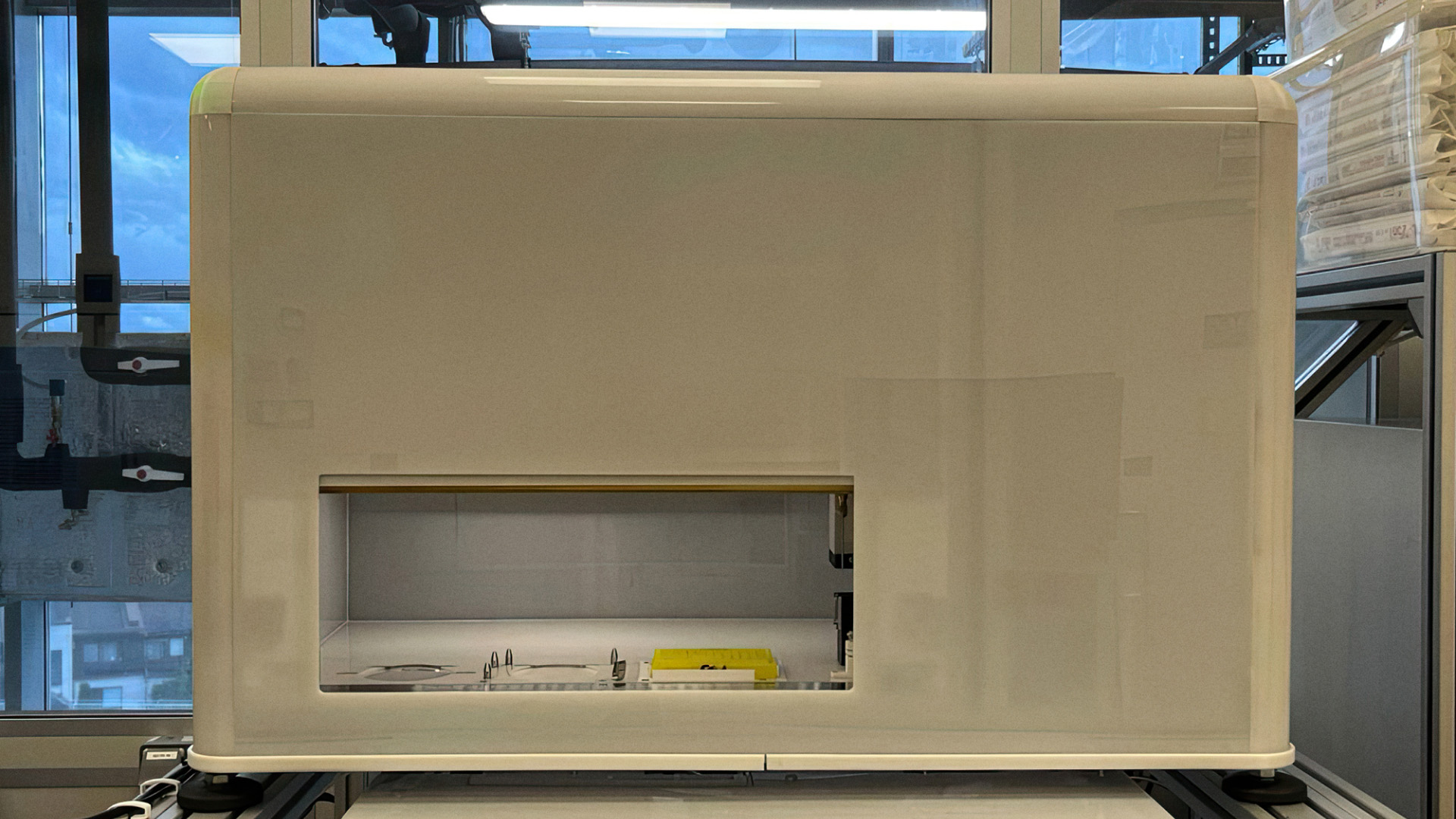

Материалы и эстетика: почему внешний вид тоже важен

Одним из ключевых требований к роботу стала не только функциональность, но и соответствие строгим лабораторным стандартам. Большое внимание уделили выбору материалов: корпус выполнен из монолитного поликарбоната, который не вступает в реакцию со спиртом и легко дезинфицируется. Рабочие поверхности изготовлены из капролона и нержавеющей стали — эти материалы устойчивы к износу, легко отмываются и не образуют труднодоступных для очистки зон.

По стандартам даже для тех поверхностей, которые не контактируют с продуктом, важна определенная шероховатость. Поверхность должна хорошо промываться, чтобы не было ни острых кромок, ни щелей, где могла бы скапливаться грязь. Плюс мы были ограничены по весу из-за особенностей лабораторного помещения, поэтому все элементы делали максимально легкими, чтобы уложиться в допустимые характеристики.

Внешний вид робота тоже имел значение для команды: прибор должен был выглядеть профессионально и современно, а не как временная самодельная конструкция. Эстетике уделяли особое внимание с самого начала, и на это во многом повлиял Дмитрий Валентинович Морозов, основатель BIOCAD.

У нас всегда уделяется большое внимание тому, чтобы вся техника выглядела аккуратно. Еще Дмитрий Валентинович привил этот подход: даже внутренние детали, которые обычно никто не видит, должны быть устроены правильно и эстетично. Мы хотели, чтобы наш робот выглядел не как что-то, собранное «на коленке», а как профессиональное инженерное решение. Здесь, как и во всех наших проектах, эстетика и порядок в деталях отражают качество всей работы: если все выглядит аккуратно, значит, и работает надежно.

Что команде дал этот проект

Александр Колесов, директор Департамента автоматизации технологических процессов: «Проект позволил многим ребятам в компании попробовать себя в робототехнике. Так что в будущем у нас получится автоматизировать все больше процессов. Еще нам удалось показать свои уникальные решения за пределами компании. Это важно и для потенциальных внутренних заказчиков: они будут знать, что у нас можно автоматизировать еще больше процессов, и смогут прийти в наш департамент с таким запросом».

Евгений Дьяченко, руководитель Отдела АСУТП: «Разработка робота дала всей команде опыт целеустремленности и „игры на победу“. Некоторые решения прорабатывались по 10–15 раз, но мы не сдавались. Я даже в шутку говорил: первые 10 разработок можете сразу в корзину выкидывать.

В ходе работы мы постоянно пробовали что-то новое, учились методом проб и ошибок. Благодаря этому нам удалось создать робота, который по многим параметрам лучше зарубежных аналогов».

Анастасия Волчек, инженер-конструктор: «Для меня этот проект стал настоящим вызовом: я подключилась к нему спустя всего полгода работы в отделе на этой позиции. За это время я пополнила и систематизировала свою базу знаний в области механики и свойств материалов, из которых мы изготавливали разные части робота, узнала о новых возможностях программы для моделирования и глубже погрузилась в специфику 3D-печати — опыт, который пригодился и в других проектах».

Владимир Меркулов, разработчик систем машинного обучения: «Когда код, который ты написал, приводит в действие механизмы, это всегда вызывает более сильные эмоции, чем разработка веб-приложений. Проект помог вырасти профессионально и понять, как классно и слаженно можно взаимодействовать со смежными командами».