Внутри биореактора: мини-завод в бочке

Биореактор — это сложная, управляемая система, в которой создаются идеальные условия для роста живых клеток. Внутри может находиться культура бактерий, дрожжей или клеток млекопитающих. Их задача — синтезировать нужный продукт: белок, фермент, антитело.

В этой статье рассказываем, что такое биореакторы, какие они бывают, как работают и почему фарме без них никуда — прямо как некоторым космическим аппаратам без ядерного реактора.

Что такое биореактор

Если упростить, биореактор — это теплица для клеток. Всё под контролем: температура, pH, кислород, питание, перемешивание. Только вместо растений — клетки, а вместо урожая — вещество, из которого делают лекарства.

Если по-научному — биореактор это интегрированная биотехнологическая система, в которой живые клетки культивируются в строго контролируемых условиях для получения целевых продуктов: белков, антител, ферментов и других молекул. Он включает множество датчиков, управляющих модулей, систем подачи газов, стерильной среды и алгоритмов регулирования.

По сути, это как ядерный реактор — только биологический: вместо расщепления атомов — рост и метаболизм клеток, вместо выделения энергии — синтез сложных белков. И в том, и в другом случае — малейшее нарушение условий может привести к срыву процесса. Управление — точное, многослойное, и не терпит случайностей.

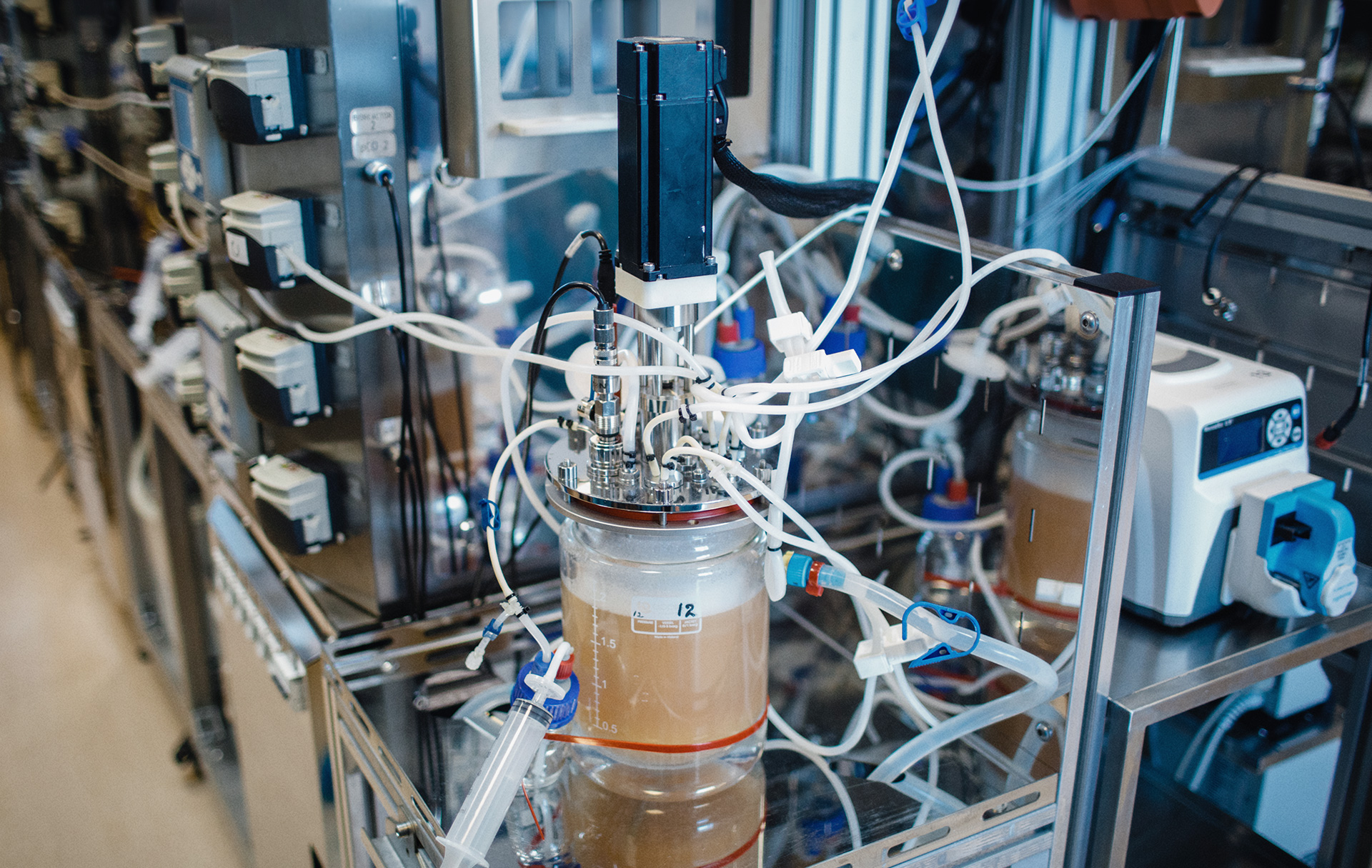

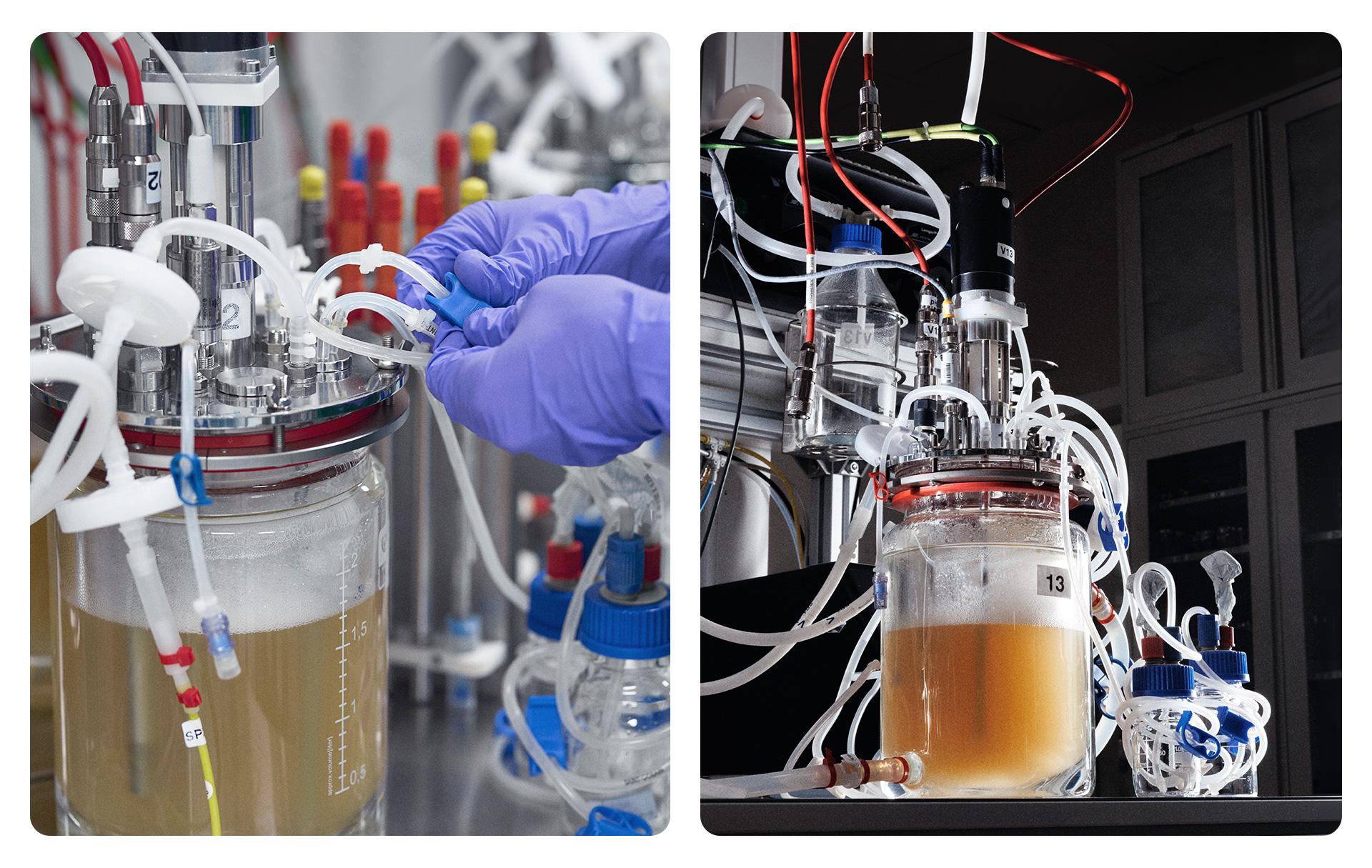

Чаще всего биореактор сделан из нержавеющей стали или стекла. Например, производственные выглядят как металлические бочки с человеческий рост и выше, а лабораторные — как 3-литровые стеклянные банки.

Зачем фарме биореактор

Современные биологические препараты часто «собираются» клетками. Особенно это касается:

- моноклональных антител,

- белков для генной терапии,

- ферментов,

- вакцин и РНК-препаратов.

Чтобы получить миллиграммы чистого вещества в лаборатории, нужен мини-биореактор. Чтобы выпустить тысячи доз — производственные установки объемом в сотни или тысячи литров.

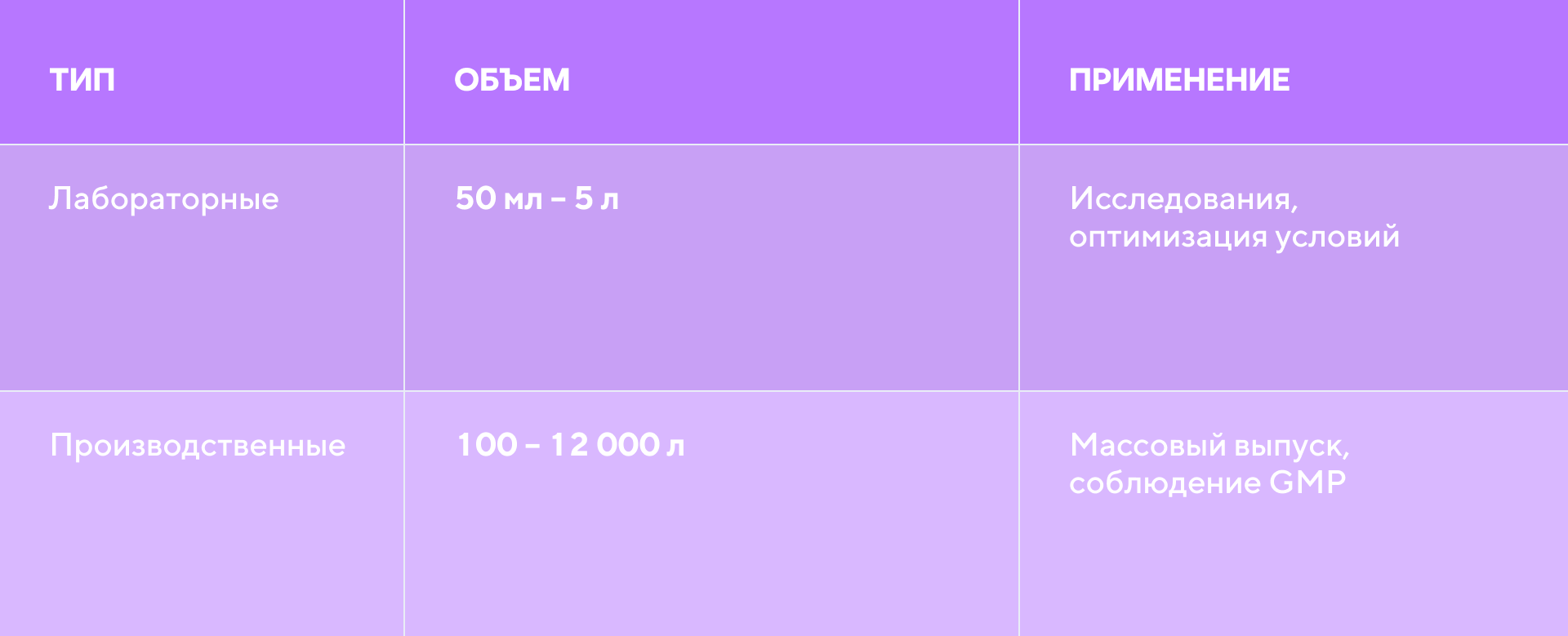

Какие биореакторы бывают?

По масштабу:

По принципу работы:

Мешалочные — с магнитной или механической мешалкой. Классика жанра.

Пневматические — перемешивают среду сжатым воздухом.

Непрерывные — подходят для длительного культивирования.

Лабораторные и производственные биореакторы

Главное — не тип, а то, что биореактор позволяет клеткам жить и производить белок в стабильных, воспроизводимых условиях.

Что происходит внутри?

Внутри биореактора — настоящая микровселенная:

- клетки питаются, дышат, растут и синтезируют белки

- датчики следят за температурой, pH, кислородом, пеной

- программное обеспечение управляет процессами в реальном времени.

Иногда культивирование длится несколько дней. Все параметры должны быть под контролем, чтобы клетка «работала» эффективно, а продукт соответствовал качеству.

Из лаборатории — в производство

Биореакторы — ключевое звено в создании оригинальных препаратов BIOCAD. Именно здесь начинается реальное производство молекулы. Без этой технологии невозможно было бы создавать и выпускать сложные биологические лекарства.

Перенос процесса из лабораторного биореактора в производственный — отдельный проект. Нельзя просто взять больше питательной среды и увеличить бак. Клетки чувствительны к перемешиванию, насыщению кислородом, температуре и другим параметрам.

Рекордно большой производственный биореактор на 12 000 л, уходящий вверх еще на один этаж

Инженеры разрабатывают индивидуальные стратегии масштабирования, чтобы обеспечить одинаковое качество на любом объеме. Это критически важно для стабильности, эффективности и безопасности препарата.

Но контроль над этим процессом дает компании не только гибкость в разработке и масштабировании и возможность внедрять современные технологии (в том числе одноразовые системы), но и независимость от внешних подрядчиков. И, конечно, соблюдение высоких стандартов качества на всех стадиях.

Процесс получения клеток выглядит так.

- На этапе первичного выращивания клеток используют маленькие лабораторные биореакторы.

- Затем клетки пересеивают в волновой аппарат, побольше.

- Если содержимое нужно для исследований или выпуска небольшой партии лекарства, то следующий этап — перемещение клеток в биореактор до 2 000 л.

- Для крупной коммерческой партии нужен более объемный аппарат, для самых массовых — устройство на 12 000 л.

Дальше происходит фильтрация на нескольких установках: в конечном объеме получается смесь из живых и мертвых клеток, выделенного ими белка, питательной среды и остатков жизни клеток. Задача фильтров — отсеять из этого «супа» только белок, который и является целевым продуктом.

Большинство деталей на производстве работают по модульному принципу: любой из биореакторов или фильтрационных установок можно использовать для изготовления разных лекарств.

Клетки — живые и крайне чувствительные организмы, поэтому на каждом этапе производства от сотрудников требуется особая точность. Даже небольшое отклонение, например в температуре, не уничтожит клеточную культуру полностью, но может снизить ее количество, и как следствие — уменьшить выход целевого белка. Чтобы этого избежать, специалисты по автоматизации поддерживают заданные параметры, а команда производства следит за безукоризненным соблюдением технологии. Такой командный подход помогает создавать условия, в которых клетки максимально эффективно растут и работают.

Кто стоит за биореактором

В управлении биореакторами задействованы: разработчики, операторы, инженеры и технологи.

- Операторы биореакторов. Они переносят содержимое из лабораторного биореактора в промышленный, подключают к биореактору трубы и выполняют другую «ручную» работу. Это люди с профильным — химическим или биологическим — образованием.

- Инженеры. Они следят за тем, чтобы оборудование хорошо интегрировалось друг с другом — и на аппаратном, и на программном уровне. Эти специалисты помогают строить и развивать производственные линии, делать их максимально надежными.

- Технологи. Это специалисты, которые разрабатывают и контролируют технологию работы с клетками. Именно технологи определяют оптимальные режимы для каждого этапа: какой температурный профиль выбрать при засеве реактора, как менять параметры среды, чтобы клетки выросли здоровыми и выделили максимум белка.

- Разработчики и программисты. В большинстве фармкомпаний используют стандартные системы управления биореакторами от сторонних поставщиков. Такие решения не всегда гибки: для изменений или доработок часто требуется помощь производителя. В BIOCAD изначально решили создать собственную команду разработки ПО. Так, помимо комплекса Botanique, в компании появилась система управления ReTIS, которая позволяет гибко настраивать параметры биореактора и строить процесс по четкой «рецептуре» — поэтапной последовательности действий.

Возможность экспериментировать — быстро менять настройки и пробовать новые подходы — становится настоящим преимуществом, когда речь идет о производстве сложных биологических препаратов. В BIOCAD эксперименты доступны по умолчанию: команда может сразу тестировать свежие идеи, оптимизировать процессы и добиваться максимального выхода продукта — всё это без лишних сложностей и зависимостей.

Биореактор — это красиво

Снаружи — просто стеклянный или металлический цилиндр с трубками. А внутри — тысячи живых клеток, которые производят вещество, способное изменить чью-то жизнь.

И всё это — благодаря биореактору, где наука, инженерия и биология работают вместе. Ради одной цели: создавать эффективные, доступные, оригинальные препараты.