«Мы похожи на пчел, которые собирают информацию об оборудовании»: чем занимается инженер по квалификации на фармзаводе

Производить эффективные и качественные лекарственные препараты нельзя без соблюдения международных стандартов и норм. Нужно постоянно контролировать соответствие производственных процессов, в том числе оборудования, всем требованиям. Этим занимаются инженеры по квалификации оборудования.

Чем отличаются обязанности инженеров разных категорий? Почему без этапа квалификации оборудования невозможно выпустить препарат на рынок? Что общего у завода BIOCAD и космического корабля? Об этом и других интересных аспектах мы поговорили с инженером по квалификации I категории Андреем Косоротовым.

Андрей, расскажи, как попал в фарму и конкретно в BIOCAD?

В фармотрасли я работаю уже около 11 лет. До BIOCAD 5 лет был оператором линии розлива и специалистом по квалификации на другом фармацевтическом заводе. Но бо́льшая часть стажа у меня в Группе квалификации. В 2018 году моя коллега с предыдущего места работы пригласила меня в Отдел обеспечения качества в BIOCAD по программе «Я рекомендую». Меня привлекло то, что я буду работать в высокотехнологичной компании и развиваться как специалист. И еще BIOCAD дает возможность ощущать себя частью большого и значимого процесса: разработки и производства лекарственных препаратов, которые улучшают качество жизни пациентов.

Получается, до этого работал оператором на производстве, а сейчас ты инженер по квалификации оборудования. Что ты делал, чтобы обучиться новой специальности?

На самом деле в вузах квалификации не обучают, к сожалению. Все, кто приходит в квалификаторы, то есть в Отдел квалификации, — это люди, которые работали в других подразделениях и просто были заинтересованы в переходе в это направление. Тут и бывшие технологи, и операторы, и специалисты по качеству. Я, например, работал до BIOCAD оператором линии розлива на фармацевтическом заводе.

Главное, чтобы у человека было стремление работать. Да, скорее всего, возьмут на нижнюю ступень, но будет возможность роста. При приеме в BIOCAD, конечно, приветствуется работа на фармацевтическом заводе, потому что нужно знать нормы фармпроизводства. Это очень важно, потому что здесь некоторые ошибки могут потенциально привести к очень серьезным последствиям, вплоть до критичных для жизни и здоровья пациента.

Расскажи, чем занимается инженер по квалификации оборудования?

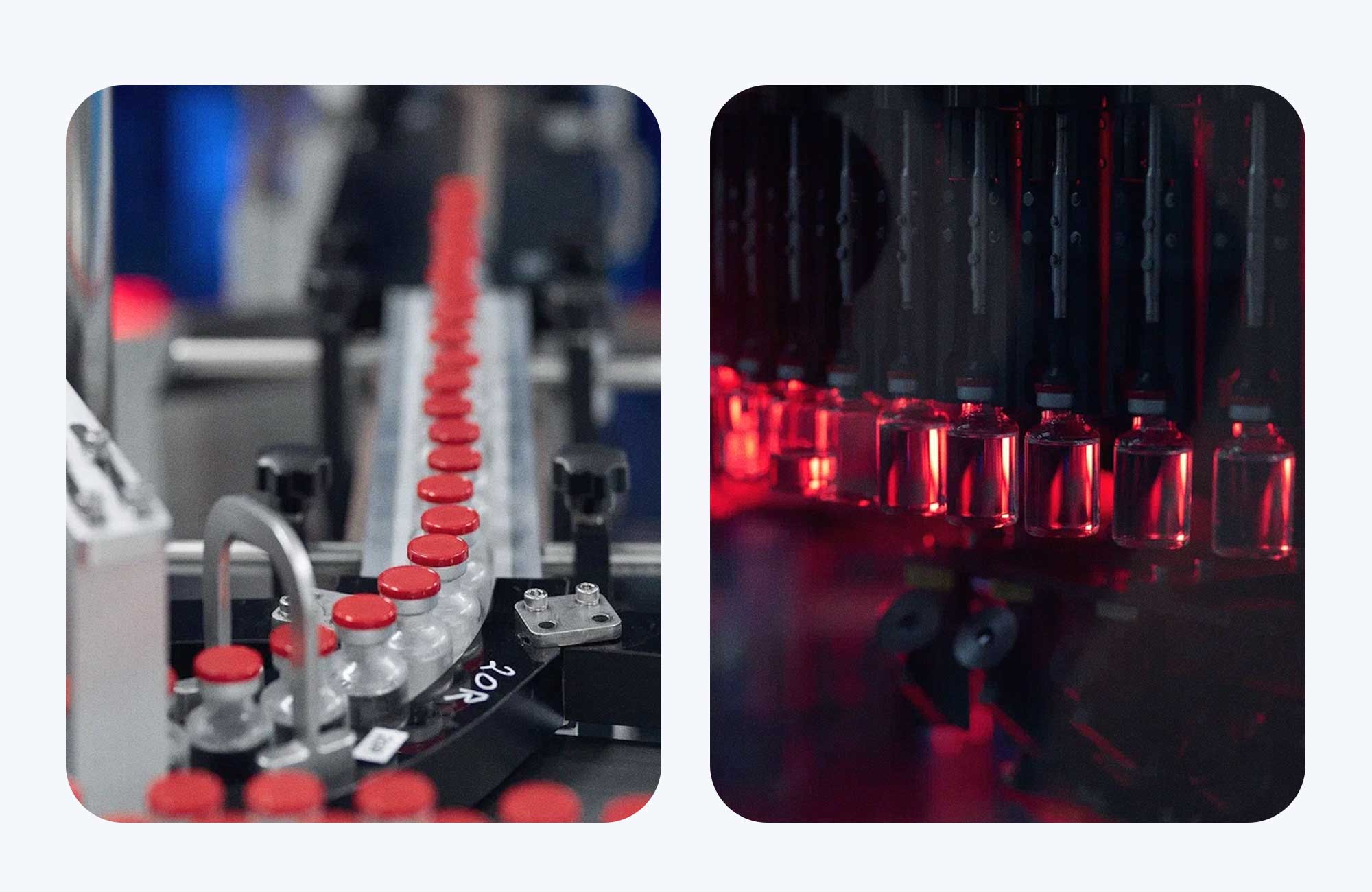

Вообще, квалификация — это документальное подтверждение того, что оборудование, помещения, инженерные системы на производстве работают правильно или же в соответствии с требованиями. На каждое из этих направлений есть международные и российские нормативные стандарты, которые необходимо соблюдать при производстве лекарственных препаратов. Например, нужно хранить готовую продукцию при температуре от 2 до 8°С. Вроде бы мы можем взять обычный бытовой холодильник и использовать его. Но где гарантия, что этот холодильник действительно поддерживает данную температуру? Такой гарантии нет. Поэтому мы обычный холодильник сразу отметаем и покупаем специализированный, который гарантированно поддерживает нужную нам температуру во всех точках хранения. Но это необходимо подтвердить. Для этого мы размещаем в холодильнике датчики температуры и отслеживаем ее в течение определенного периода. По окончании испытания мы снимаем эти датчики, убеждаемся, что температура поддерживается в диапазоне от 2 до 8°С во всех точках этого холодильника, и пишем заключение: «холодильник пригоден для хранения готовой продукции, можно его использовать в течение такого-то промежутка времени» и составляем протокол.

А что вы делаете для квалификации чистых помещений?

Если рассматривать квалификацию чистых помещений, то это целый комплекс мероприятий, проведя которые мы можем с уверенностью сказать, что помещение чистое. Мы проверяем чистоту воздуха, измеряем кратность воздухообмена, то есть смотрим, как часто воздух полностью меняется в помещении на чистый. И еще проверяем микробиологическую чистоту поверхностей — смотрим количество бактерий, грибов на поверхности стен помещений. Это основные тесты, но есть и другие. Для фармацевтической отрасли часто используют стандарты GMP по классам чистоты помещений, а именно, А, В, С и D. Каждый их этих классов имеет свое назначение и требования к содержанию и квалификации.

Из каких задач обычно состоит твой рабочий день?

Где-то 60% нашей работы — это работа с документами. Мы заполняем протоколы и отчеты, в которых делаем заключение о том, что те или иные системы, оборудование и помещения функционируют в соответствии с заданными требованиями. Остальные 40% нашего времени — это полевые работы, то есть работы непосредственно на том месте, за которое ты отвечаешь. Например, я отвечаю за все чистые помещения площадки в Санкт-Петербурге, складские помещения и транспорт, который перевозит наши лекарственные препараты.

Я веду план-график, в котором отмечаю, когда и в какое время нужно провести квалификационные испытания. Во время испытаний я собираю данные, а затем либо провожу обсчет определенными формулами, либо просто переношу эти данные в протокол, заполняю его полностью, ставлю подписи, даты и передаю в Отдел обеспечения качества на проверку. Этот документ является частью производственного процесса. Сотрудники Департамента развития технологических процессов, заполняя свои документы, указывают номера наших протоколов и даты их подписания. Также эти документы запрашиваются на внутренних и внешних аудитах. Участие в аудитах — это часть нашей работы. Проверяющие органы должны убедиться в качестве наших лекарственных препаратов, а квалификация — это часть системы качества на фармацевтическом производстве.

А что вообще нужно знать и уметь, если хочешь стать инженером по квалификации оборудования?

Тем, кто работает в контуре производства, важно знать основные требования GMP, которые описывают, как должно быть организовано качественное производство. Мы всегда стремимся к стопроцентному качеству, так как всё, что мы производим, делается для пациентов и должно улучшать и продлевать их жизнь. Нормы GMP описывают не только квалификацию, но и сам процесс производства, систему качества, работу персонала и оборудования. А конкретно квалификация опирается на множество других нормативных документов. Их знать, в принципе, можно только в том случае, если ты уже работаешь в конкретном направлении.

Мы похожи на пчел, которые собирают информацию об оборудовании и закладывают ее в соты. Если мы эти ячейки не заполним, останутся голодными наши личинки, то есть система качества на производстве будет не полностью выполнена. Мы как рой, который всегда работает слаженно и выполняет определенную миссию.

Как ты погружался в специфику работы на фармзаводе?

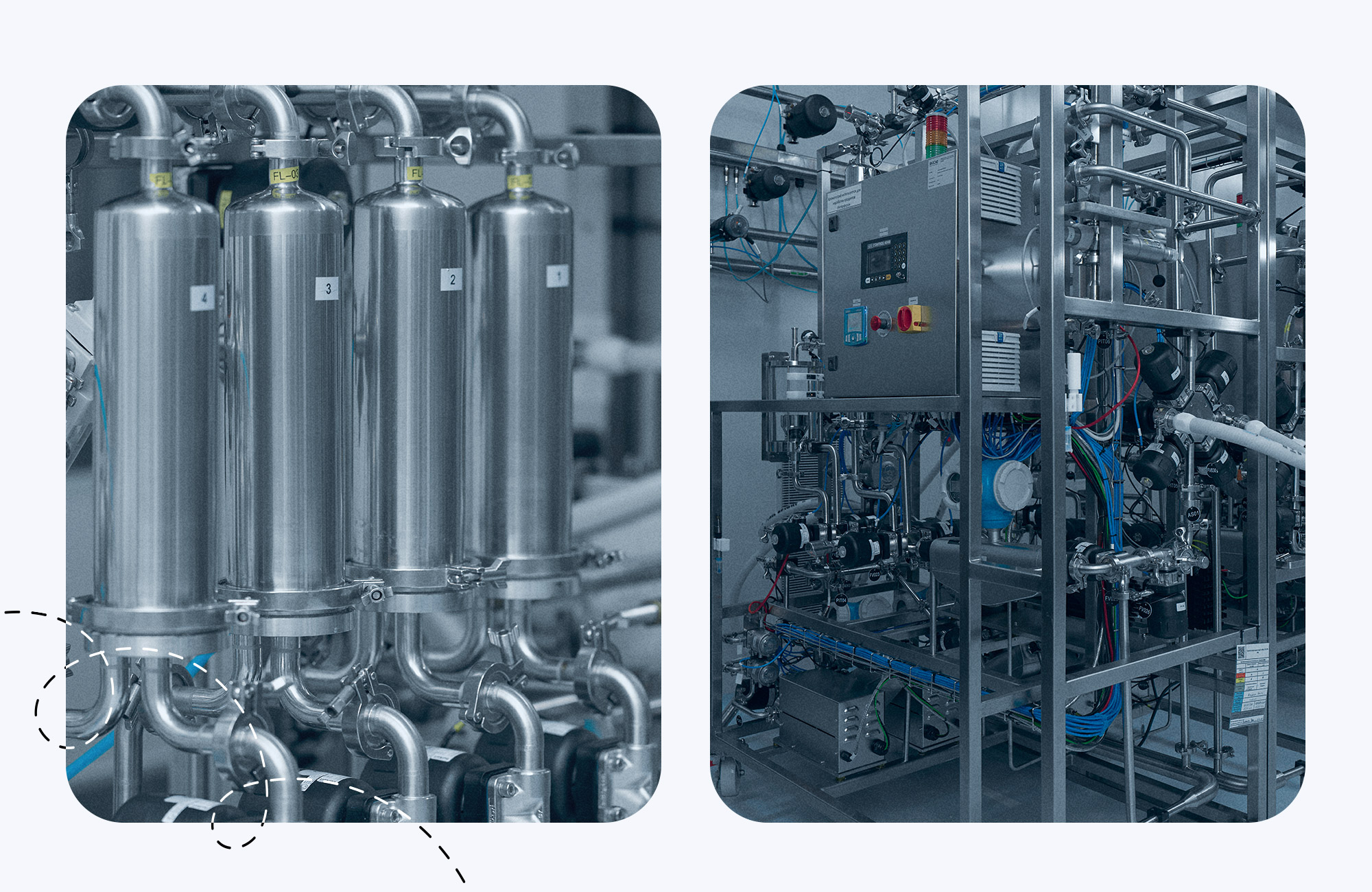

В своей работе я всегда уделял большое внимание изучению нормативных документов. Это стало основой для понимания требований и стандартов, которые необходимо соблюдать. Кроме того, я активно изучал специализированную литературу, например книгу А. Е. Федотова «Чистые помещения». Она дала мне базовые знания о принципах организации и функционирования чистых помещений, которые я в дальнейшем развивал и углублял. Параллельно я учился разбираться в различном оборудовании, которое используется в нашей отрасли, такое как биореакторы, ламинарные боксы, изоляторы, автоклавы, спектрофотометры, перистальтическое оборудование и хроматографы. Каждое из этих устройств требует специфических знаний и навыков для правильной эксплуатации и проведения квалификации. Для повышения своего профессионализма я также проходил внешнее обучение и участвовал в специализированных семинарах. Это позволило мне не только расширить кругозор, но и быть в курсе последних технологий и методов работы.

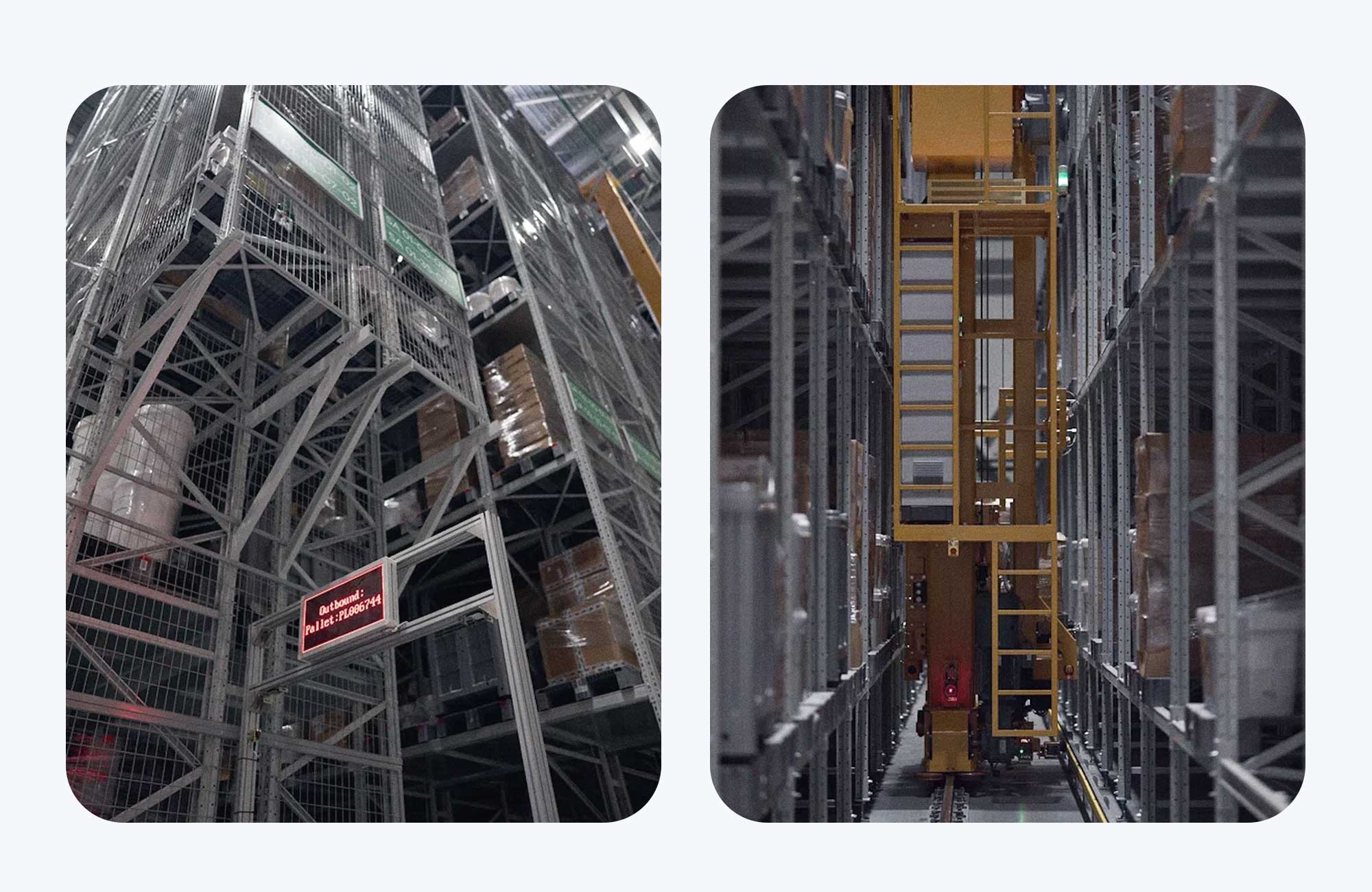

Отдельное внимание уделяется складским помещениям, которые также подлежат строгому контролю. Например, у нас есть крупный автоматизированный склад на ПК-2, который мы регулярно квалифицируем. Для этого мы с помощью промышленных альпинистов устанавливаем 105 датчиков и проводим измерения температуры в течение пяти дней. Это делается раз в три года как в зимний, так и в летний периоды, чтобы обеспечить оптимальные условия хранения сырья, материалов и готовой продукции. Такой подход позволяет нам поддерживать высокие стандарты качества и соблюдать все необходимые требования.

В чем уникальность оборудования, которое используется на фармацевтическом производстве?

Уникальность фармацевтического оборудования и помещений — в их узкой специализации и строгом соответствии высоким стандартам. Например, перистальтический насос. Его основная функция действительно заключается в перекачивании, как и у обычного насоса, но с одной важной особенностью: он делает это без прямого контакта с жидкостью. Это достигается за счет гибкой трубки, через которую проходит жидкость, а сам насос сжимает и разжимает эту трубку, создавая движение. Такой подход исключает риск загрязнения жидкости, что крайне важно в фармацевтике, где чистота и стерильность являются критическими параметрами.

А в чистых помещениях, например, количество частиц в воздухе строго контролируется. Для поддержания таких условий применяют HEPA-фильтры, которые задерживают 99,97% частиц, ламинарные потоки воздуха, которые предотвращают смешивание чистого и загрязненного воздуха, системы мониторинга, которые в реальном времени отслеживают параметры воздуха и сигнализируют о любых отклонениях. Персонал в таких помещениях играет ключевую роль. Помимо специальной одежды, которая может включать комбинезоны, маски, перчатки и бахилы, сотрудники должны соблюдать строгие протоколы поведения. Например, движение в чистых помещениях должно быть минимальным и плавным, чтобы не создавать турбулентность, которая может поднять частицы пыли. Кроме того, персонал проходит регулярное обучение и аттестацию, чтобы быть в курсе последних требований и стандартов.

Интересно, с чем бы ты мог метафорично сравнить свою работу?

Мы похожи на пчел, которые собирают информацию об оборудовании и закладывают ее в соты. Если мы эти ячейки не заполним, останутся голодными наши личинки, то есть система качества на производстве будет не полностью выполнена. Мы как рой, который всегда работает слаженно и выполняет определенную миссию.

Конечно, без квалификации производство не встанет — работать всё будет как раньше. Но ни один орган — ни Минпромторг, выдающий лицензии, ни внешние партнеры, выдающие GMP-сертификаты, ничего не выдаст. Поэтому квалификация оборудования, помещений и инженерных систем очень важна.

Ты уже давно работаешь в BIOCAD. Чему тебя научила компания?

BIOCAD научил меня работать быстро, качественно и быть стрессоустойчивым. Раньше каждый аудит у меня вызывал тремор. Сейчас тремор может возникнуть только в том случае, если я знаю, что аудиторы очень скрупулезны и придется вспотеть немного. Теперь для меня аудиты — это обыденное дело. У нас было время, когда приезжало по 10–12 аудитов в год. Но сейчас я спокоен, потому что знаю, что у меня достаточно знаний, чтобы вести диалог с аудитором, отвечая на все интересующие его вопросы. Беру под мышку документ, сажусь перед аудитором и начинаю рассказывать с любого места, в которое он ткнет пальцем.

Сейчас ты инженер первой категории. На какую должность ты приходил, когда только начинал работать в BIOCAD?

Я пришел в BIOCAD специалистом Отдела обеспечения качества 2.0. В дальнейшем была образована отдельная Группа квалификации и далее Отдел квалификации. В группе квалификации я стал инженером второй категории. А с 2020-го года я инженер первой категории.

А чем отличаются у вас эти категории?

Зоной ответственности. Первая категория — это ребята, которые участвуют в проектах по запуску производственных участков или лабораторий. Мы, например, недавно участвовали в перезапуске ПК-1. До этого мы участвовали в запуске пятой линии УБС 2.3. То есть эти инженеры участвуют во всех созвонах с проектным менеджером, устанавливают сроки, отчитываются о выполненной работе.

Вторая категория — это по большей части сотрудники, которые занимаются сложным оборудованием, но при этом они непосредственно не участвуют в планировании работы, не отвечают за план-график и сроки. Есть третья категория инженеров, которая занимается более простым оборудованием, рутинным. Его может быть больше, но оно легче в проведении тестирования, и ответственность у них, соответственно, тоже ниже.

Я спокоен, потому что знаю, что у меня достаточно знаний, чтобы вести диалог с аудитором, отвечая на все интересующие его вопросы. Беру под мышку документ, сажусь перед аудитором и начинаю рассказывать с любого места, в которое он ткнет пальцем.

У тебя бывали ситуации, когда что-то шло не по плану, но вы с командой справились?

Неоднократно. Специфика работы в BIOCAD заключается в том, мы должны производить продукцию, и это приносит нашей компании выгоду, а нашим пациентам — лекарственные средства. Когда ставят сроки по выполнению квалификации, мы должны их соблюдать, и очень редко они могут сдвигаться. Поэтому любое участие в запуске нового производственного участка — это всегда очень сложно и ответственно. На моей памяти были запуски ПК-1, ПК-2, ПК-3, и мне кажется, с каждым новым запуском мы улучшаем и оттачиваем мастерство квалификации, делая все лучше и быстрее.

На аудитах тоже бывают непредвиденные ситуации, когда аудитор спрашивает то, на что у тебя нет ответа. Мы коллективно совещаемся, пытаемся выйти из ситуации, найти нормативный документ для подтверждения своей правоты. Главное — не оставаться наедине, знать, кого вовремя включить в эту проблему, собрать команду. BIOCAD — это не один человек, это всегда команда, здесь этому изначально учат.

Судя по твоему описанию, работа у тебя очень включенная, ответственная, все нужно контролировать. Как ты переключаешься и отдыхаешь?

Я научился тому, что как только перешагиваю порог нашего завода, стараюсь отключаться от работы мозгами. Поэтому всегда прихожу домой с чистой головой и переключаюсь, провожу время с семьей. Мы любим отдыхать на природе, за город часто ездим. Еще я много лет смотрю «Формулу-1» и был даже на Гран-при в Сочи.

Знаю, что ты регулярно сдаешь донорскую кровь в День донора в BIOCAD. Сколько у тебя было донаций?

На Дне донора в BIOCAD я сдавал кровь 6 или 7 раз. Ну и вне BIOCAD у меня есть сдачи. Также я вступил в регистр доноров костного мозга.

Почему тебе важно быть донором?

У меня был такой случай. Я учился на 2-м курсе, к нам с одногруппниками подошла женщина и говорит: «Мальчики, мне нужна донорская кровь, у меня дочь попала в аварию». Когда беда оказалась так близко, я задумался, как это важно, пошел и сделал. И с того момента я несколько раз еще сдавал кровь. Когда пришел в BIOCAD и узнал, что здесь есть корпоративное донорство, то решил, что обязательно буду участвовать. Мне даже уже СМС приходила о том, что моя кровь была перелита реципиенту. Я чувствую себя хорошо после донорства — не только физически, но и душевно.

Стать частью команды BIOCAD

Хочешь присоединиться к команде производства BIOCAD? Смотри все наши крутые вакансии на карьерном сайте 😎